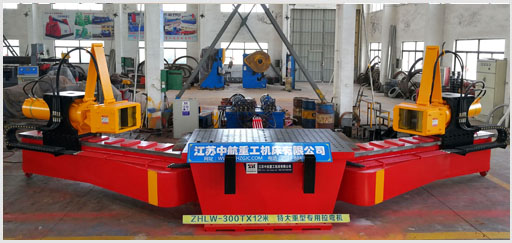

全國服務熱線15962745888

中國板材成型、彎曲、鍛壓設備專業制造商

兼顧傳統,大膽創新

遵循標準化、模塊化、通用化、系列化設計,并擁有自主知識產權

采用計算機輔助軟件,注重細節,對潛在的失效模式進行分析并優化;

核心技術團隊領導由擁有超過20年以上行業經驗的專家擔任

高級工程師團隊由機械設計工程師、工藝工程師、電氣工程師、工程師組成,均擁有8-20年工作經驗

中航重工作為高新技術企業,技術研發人員占據三分之一

擁有各類數控機床、加工中心、焊接設備80多套

擁有成套檢測和試驗等測試裝置

多年的生產加工經驗,配套專用生產、試驗工裝,提高產品生產效率和精準度

自主研發拉彎機,型材彎曲機等,確保產品出廠合格率

遵循ISO9001建立完善的供應商管理體系流程

優先選用標準件,質量更穩定,使用壽命更長

嚴格把控原材料、外協進廠檢驗,從根本上保證每個零部件質量

以零件類型劃分專業生產線,可對市場需求作出快速反應

制定詳細的生產計劃,過程中各個生產單元自主協調,保證生產中的物流平衡

嚴格執行工藝流程,并建立5S現場管理法則

免費提供現場測繪服務、動力傳動系統整體解決方案

1年質保,終身跟蹤服務

24小時電話、微信、QQ在線服務

發生事故,24小時內服務人員到位解決問題